残念ながら、バドミントンシャトル業界全般の現状をひと言でいうと・・・「言ったもん勝ちの世界」です。

あなたもこんな宣伝文句を聞いたことがあるはずです。

「高品質低価格」「1級・特級ガチョウ羽根使用」「最高級ポルトガル産コルク使用」「検定球相当の品質」「耐久性アップ」「飛行性能アップ」...

などなど、明確な根拠を示さず、どのメーカーもありふれた言葉を連呼するので、もはや何の意味も為していません。

おそらく、シャトル製造というものを理解していないのでしょう。

それはともかく、もしそのシャトルが実は低品質なものだとすれば、不利益を被るのは常に消費者であるあなたです。

これだけは大問題です。

そこで私達RSLは、自社製造メーカーとして一般には知られていないシャトル製造の裏側をあなたにお見せしていくことにしました。

優れたシャトルとはどういうものなのか?

ぜひ、ご自身の目で判断してください。あなたのクラブが変なシャトルを掴まされないことを願うばかりです。

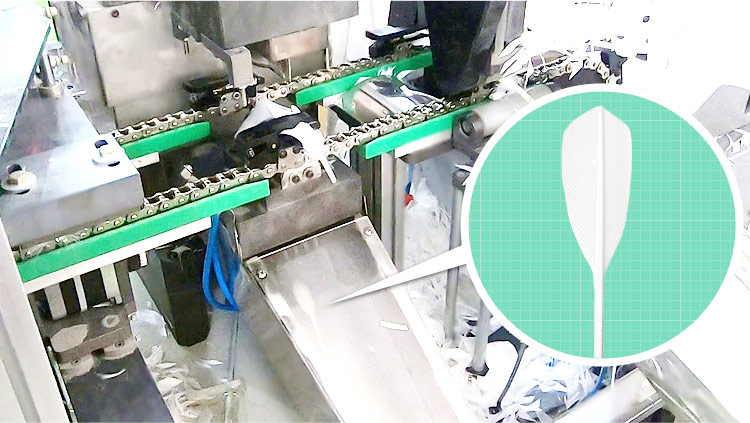

これが専門メーカー独自のシャトル製造プロセスだ!

RSLの強みは、原毛の段階から製造をスタートし、シャトル完成まですべて自社で品質コントロールができること。

はっきり言って、私達RSLと、シャトルを外注で仕入れているバドミントン用品メーカーとは、月とすっぽん・雲泥の差・天と地ほどの違いです。

違いどころか、バドミントンメーカーって自社でシャトル工場を持ってないですからね。

とにかく、1個のシャトルを作るのにどれだけ人の手がかかっているのか?ぜひ見てみてください。

ひとつひとつの工程ごとに厳しい品質チェック。当然すべてクリアしたものだけが製品になります。

フェザーのカット・選別の工程は、人間の力とAI技術の合わせ技。RSLでは、カットフェザーを45,000種類に分類していますので。普通の工場は、64種類とかですね。

私達は、ガチョウの原毛も自前で調達していますよ。世界で一番多い量のね。素材が命ですから。

屈指の飛行安定性はこうしてつくり上げるんです

飛行性能アップとか宣伝しているメーカーって、何を知っているんでしょうか??

飛行にブレがあるシャトルってありますよね。あれって何が原因か知ってます?

ヒントは・・・羽根のアングル(角度)

まぁ言わせていただければ、私達ほどこの工程を徹底している工場は見たことありませんよ。ポジショントークと取ってくれても構いません。ぜひ見てみてください。

他にはできない最強シャトルの下ごしらえ

シャトルの材料となる水鳥原毛はどのように洗浄されるのか?バドミントン用品メーカーや専門店の人達も知らない耐久性の秘密とは?

RSL随一の特徴は、水鳥原毛の加工プラントを持っていることです。

原料の段階から品質管理ができるので、カット羽根を仕入れて組み立てるだけのノーマルなシャトル工場と違うのは当たり前。

食材に例えるなら、「採れたての野菜」とスーパーで売っている「カット野菜」、どちらの素材を調理したほうが美味しくなるのか?

比ぶべくもありませんよね。

RSL水鳥原毛工場を走ってみた

上の動画では、水鳥原毛の工場内部をお見せしましたが、外からも見てみましょう。

結構長いですよ。なんせ20以上あるRSLグループ工場の中でも一番の世界一長い工場ですから。

世界で最も歴史あるシャトルブランドなものでして...

1800年代や1900年代前半のバドミトンシャトルって、見たことありますか?

私達RSLは、1928年の創業以来シャトル専門の会社なので、昔のシャトルをたくさん保有しています。

ちなみに、「RSL」というのは、「Reinforced Shuttlecock Limited」の略で、訳すと「強化シャトルの会社」という意味ですよ。

1840年代というと日本では、井伊直弼や葛飾北斎、勝海舟、吉田松陰がいた時代ですね。それにしても大きいシャトルです。

今のシャトルの原型は、RSLが作りましたよ。世界で初めてかがり糸を2段巻いた強化シャトルを製造。当時のバドミントン界が「おーーーっ!!」となったそうです。

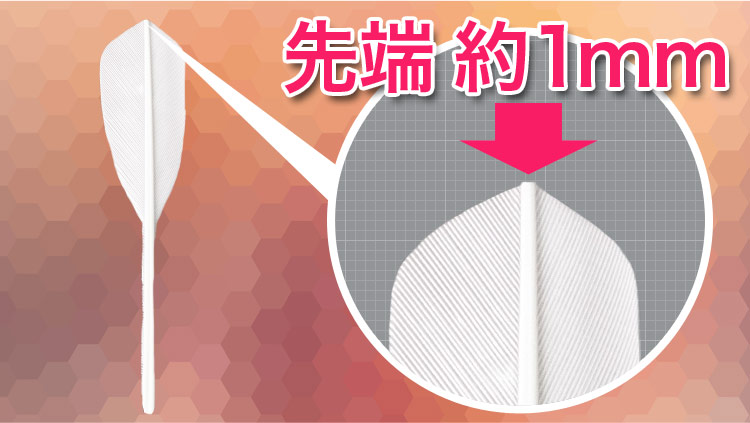

シャトルの軸は太すぎてもいけません

カットって大事ですよね。美容院に行って変な髪型にされたらたまったものではありません。ショック大きいですよね。

大きなガチョウ羽根をシャトル用にカットする技術も超重要です。

カットの奥義は、最適かつ最高の強度がある位置、そしてさらに・・・続きは動画でご覧ください。

Wow!Wow!言っておりますが...

50年以上前のRSLシャトルの筒を開けてみました。

すると、中から出てきたのは!?

バドミントンが世界中に普及しだしたとき、シャトル業界では何が起こったのか?

「なるほどねー」ってなると思いますよ。